模具隆起预测

HyperWorks系列: HyperXtrude

HyperXtrude® 2015 为 HyperXtrude 求解器引入了新的 CAD 接口,实现了向“直接将 CAD 转化为解决方案”的巨大飞跃。该软件可在后台自动进行网格划分和数据卡创建,无需用户操作。因此,用户可在创建 CAD 模型后提交分析。

如今的挤压制品公司必须在比以往更短的开发周期内生产出更广泛的复合型材组合,同时还要降低生产成本。HyperXtrude 仿真环境可以满足这些需求,并可通过对挤压模具和工艺条件进行分析与优化来提高生产率。

借助 HyperXtrude 虚拟挤压工艺环境,用户不仅可查看挤压过程中模具内部的聚合物流动和温度变化情况,并在必要时进行调整以确保挤压过程中聚合物流动的平衡,还可以消除产品缺陷。HyperXtrude 有助于减少成本高昂的试模次数。

HyperXtrude 已广泛应用于挤压制品行业。自 1999 年该软件推出以来,行业和客户需求一直在推动此软件不断发展。

HyperXtrude® 2015 为 HyperXtrude 求解器引入了新的 CAD 接口,实现了向“直接将 CAD 转化为解决方案”的巨大飞跃。该方案可以自动划分网格、创建数据卡片组,还可隐藏这些功能,并且使其完全融入背景。因此,用户可在创建 CAD 模型后提交分析信息。在该版本中,可支持稳态接口、瞬态分析、承压面优化、金属挤压模具变形分析等。

最大限度地减少模具设计时间和成本

稳健、可靠、高效的计算机仿真可在切割模具和冲压设置之前提供准确信息和方向。

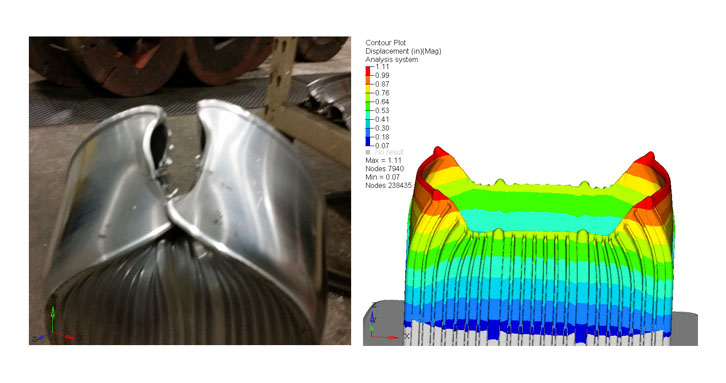

设计稳健的模组

准确预测因挤压载荷导致的模具变形和应力,从而优化模具设计。

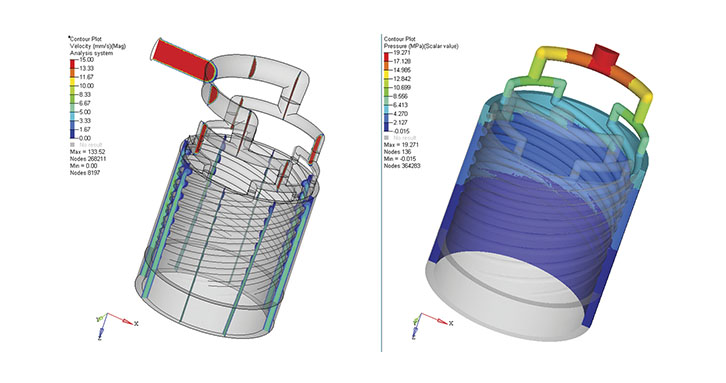

观察并理解挤压材料流动、温度、压力和受力

整个三维模型的可视化有助于了解模具在各种工艺条件下的表现。

最大限度地减少焊接废料

计算横向焊缝长度,从而最大限度地减少焊接废料。

减少昂贵且费时的试模次数

借助将 CAD 转化为解决方案的方法,可轻松执行挤压分析并可缩短周转时间。

显著缩短产品整个开发周期

虚拟挤压仿真可加快设计优化过程,同时还可减少耗时的试模次数。

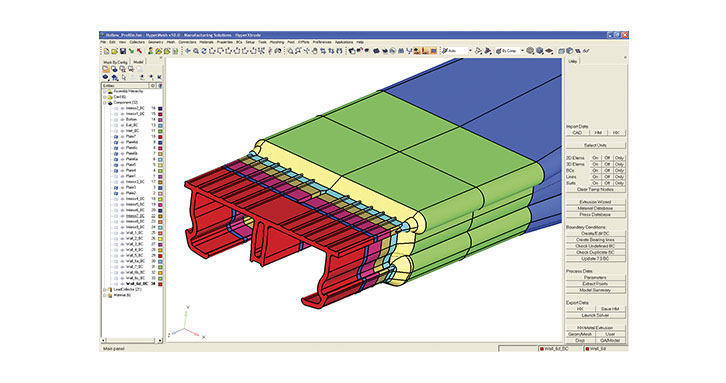

模具隆起预测

HyperWorks Desktop 提供了并行的前后处理功能

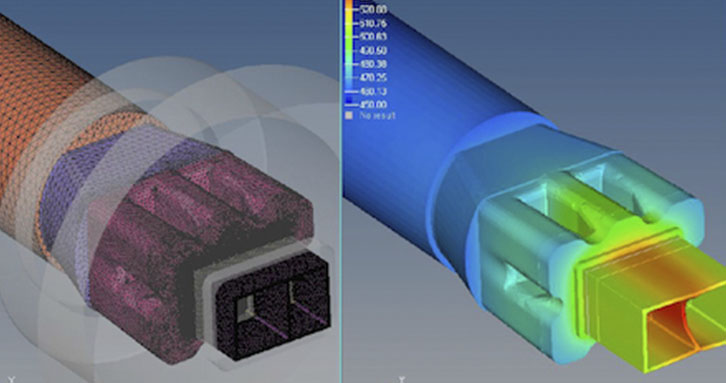

空心聚合物挤压模具仿真

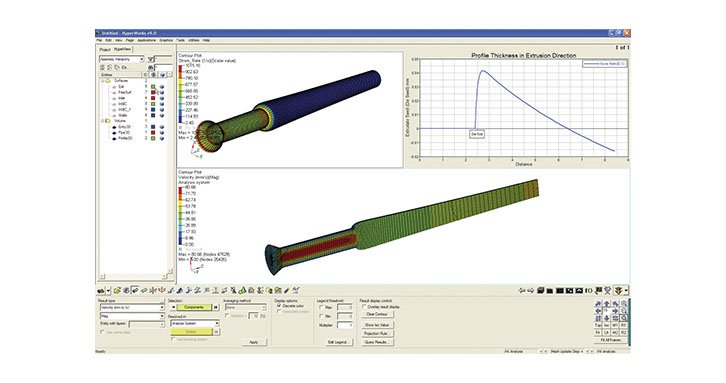

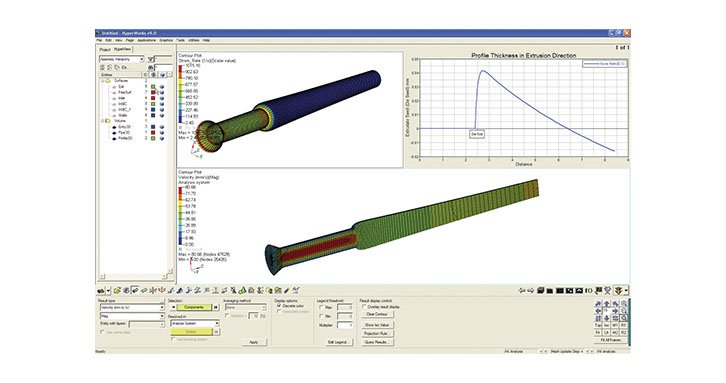

管挤压模具仿真

对测试用例进行实验验证

多孔聚合物挤压模具分析