天干科技针对板料冲压分析,提供完整的项目咨询方案,包括:冲压成形过程仿真分析,可以预测成形缺陷,估算工艺参数等;坯料工程服务,可以完成板料展开,坯料开发,初步可成形性分析,排样等;模面工程设计,可以设计如压料面、工艺补充面、拉延筋等模面设计。

工艺过程模拟分析

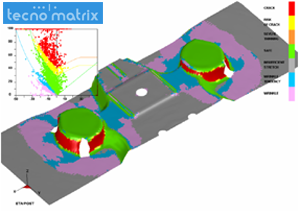

预测成形缺陷分析

案例分析

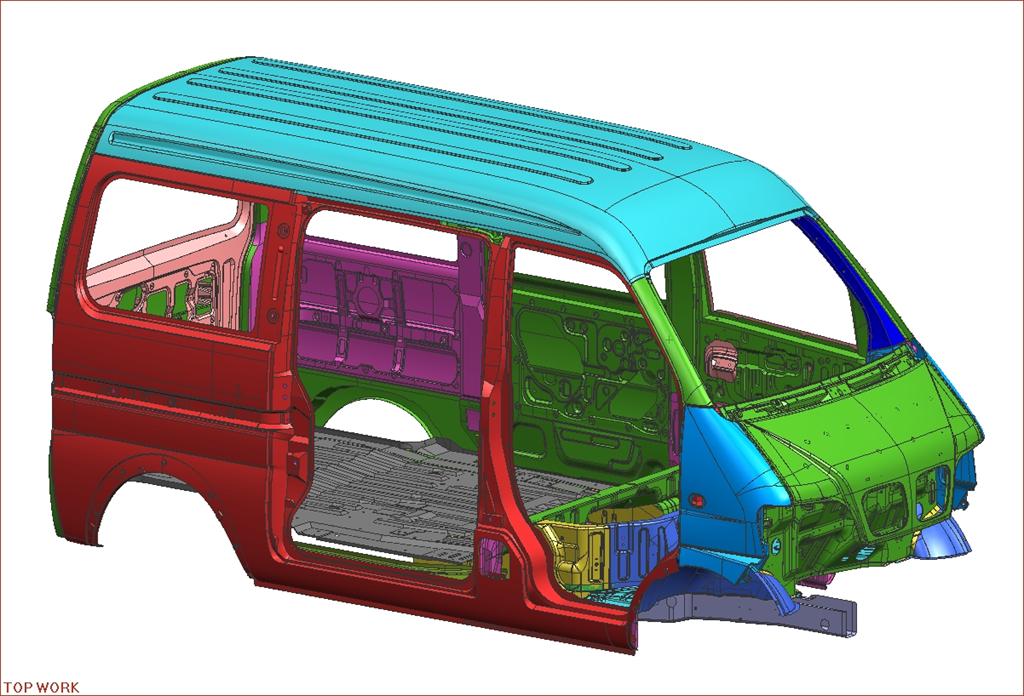

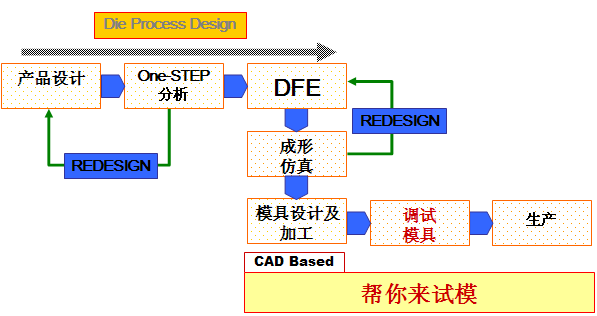

在现在汽车设计中多采用同步工程,即产品设计初期就考虑到产品的成形性、工艺性等因素。除了经验以外,利用工具已经是产品设计阶段评估产品成形性的最主要手段。对不合理的产品设计及时提出设计变更,同时分析的结果可以作为模具工艺的参照。DYNAFORM各模块能够帮助快速设计工艺模面,评估工艺性能,模拟产品最终性能以及模具报价等。

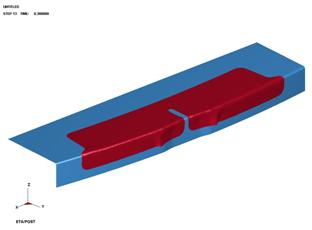

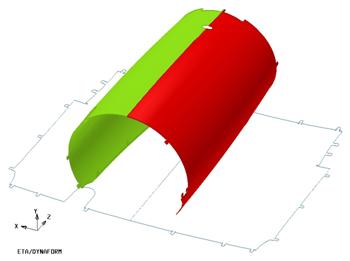

案例1:汽车横梁回弹分析

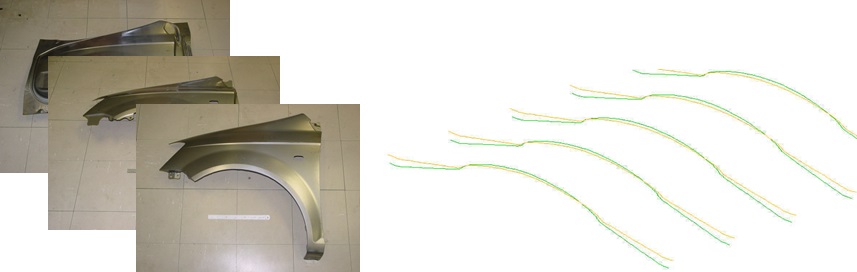

某汽车公司利用DYNAFORM进行的汽车横梁的回弹分析,并将仿真分析结果与真实情况相比较。

最终,其技术中心人员认为,用DYNFORM可以准确预测回弹性状以及回弹量,从而给回弹补偿提供依据,提高高强度钢等产品设计及工艺的可行性。

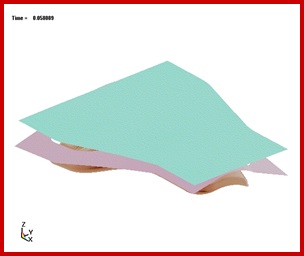

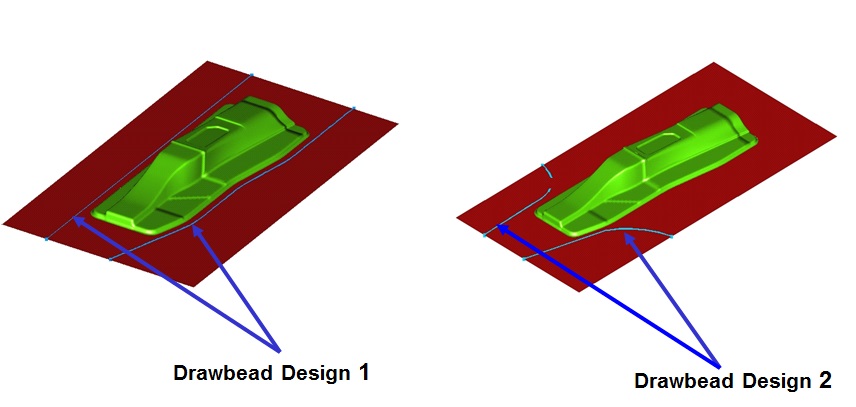

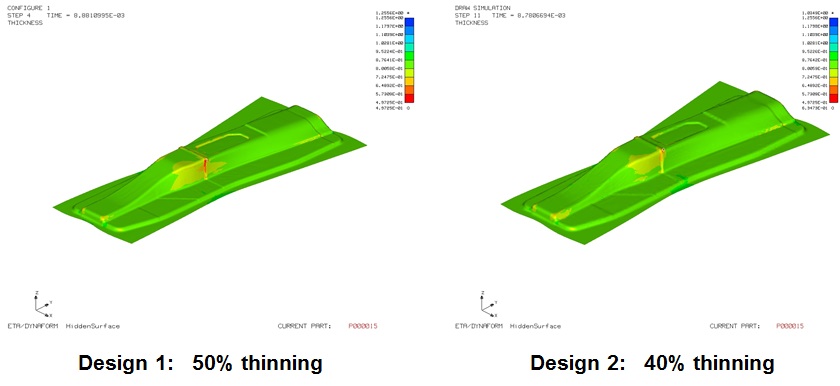

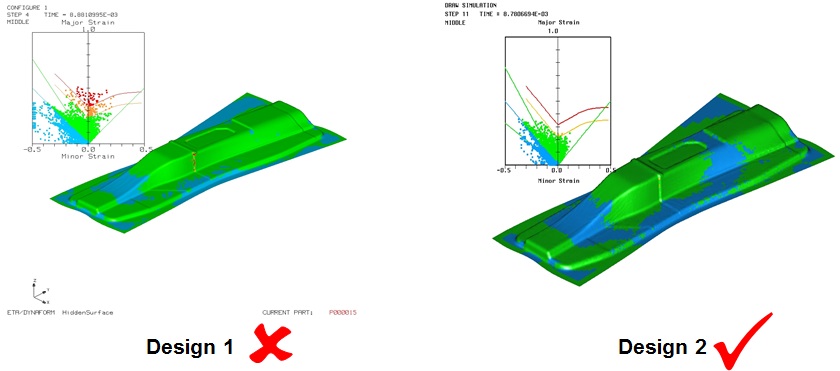

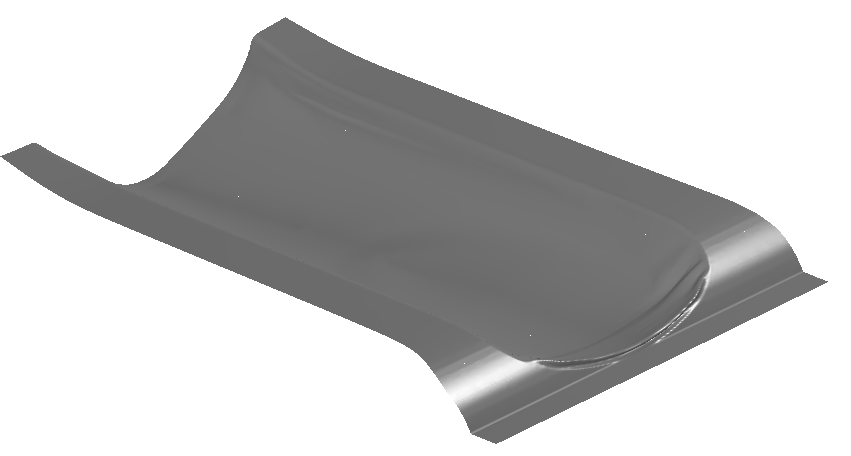

案例2:汽车零件成形性分析

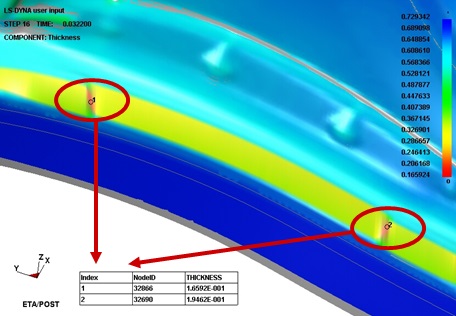

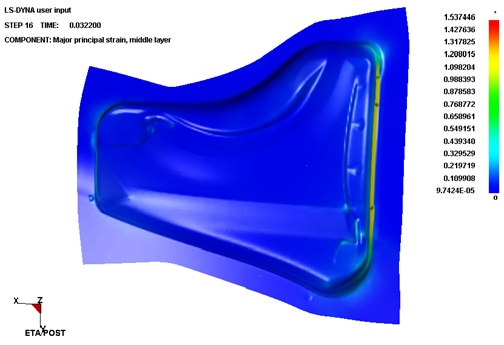

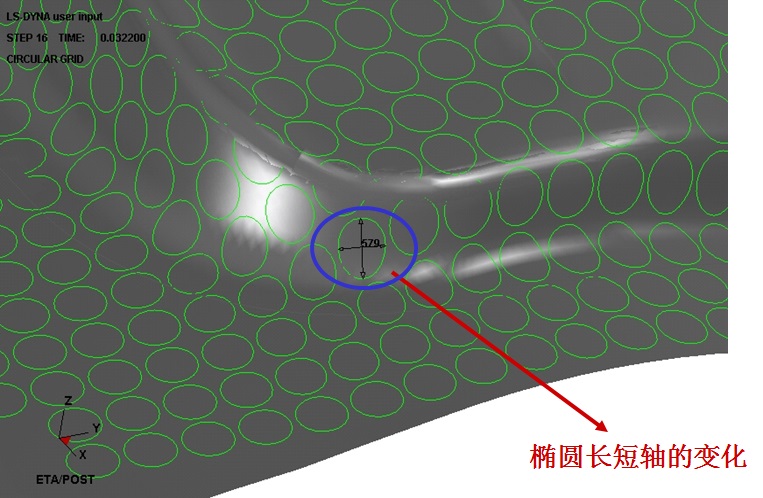

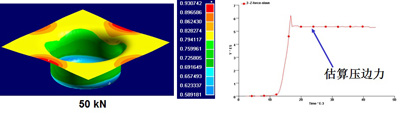

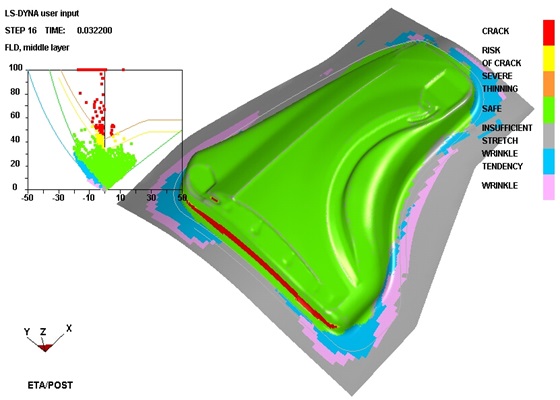

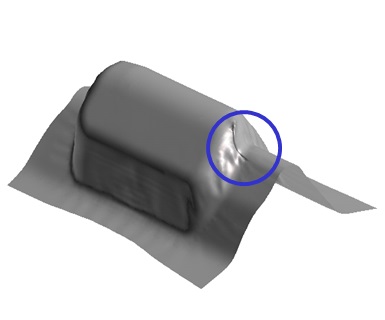

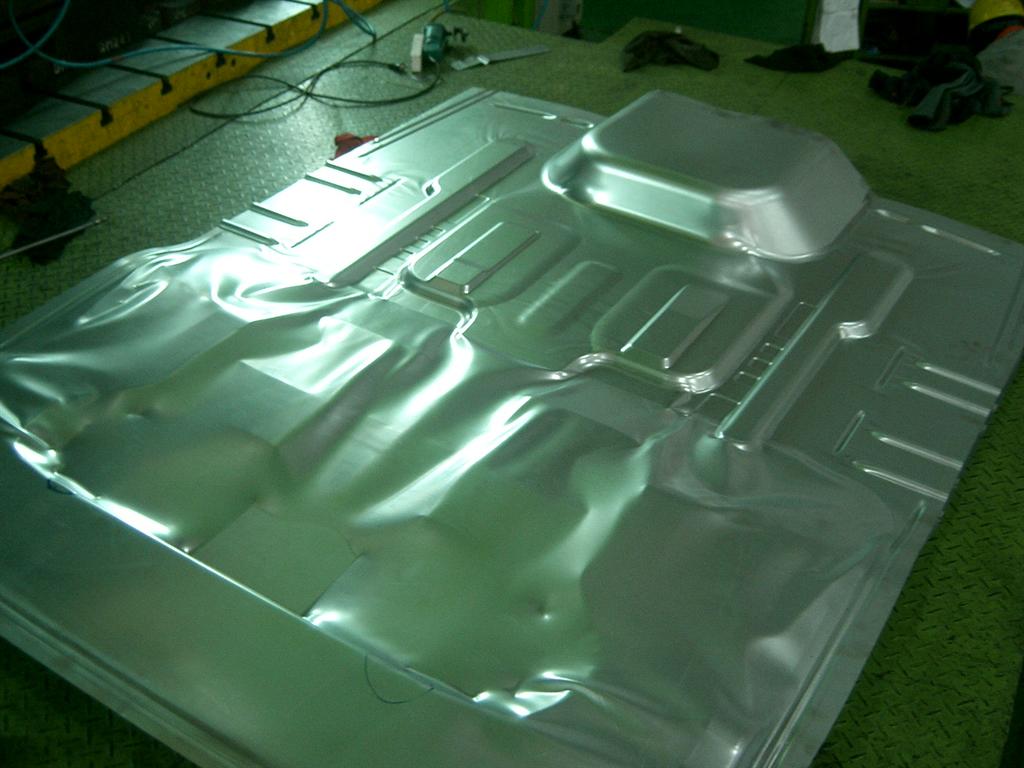

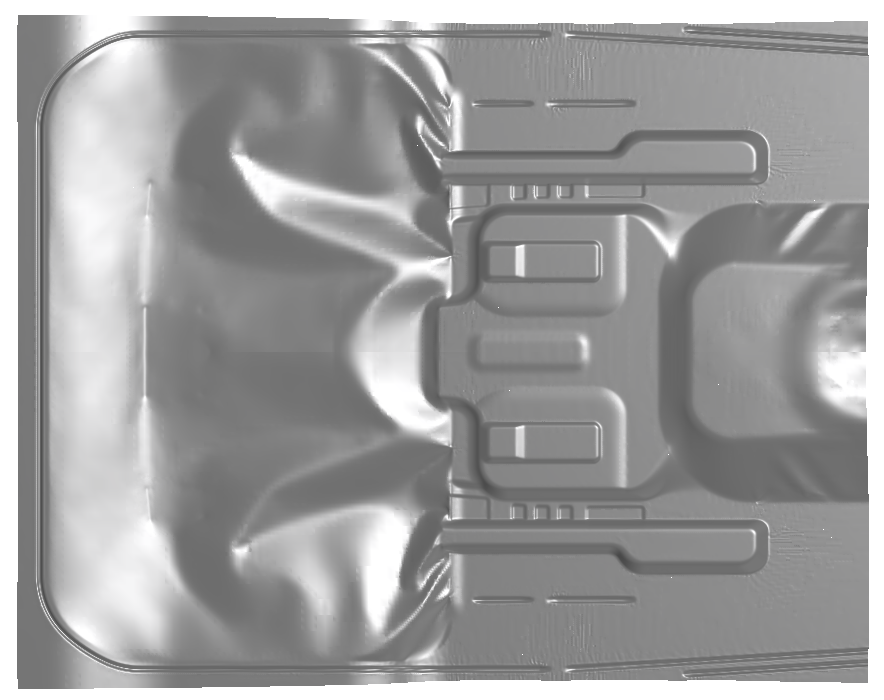

台湾车厂模拟某汽车地板零件,图中给出的是仿真和实际的对比。

结果说明,采用DYNAFORM技术可以有效的预测成性中的缺陷,提高模具开发质量,降低模具开发周期。

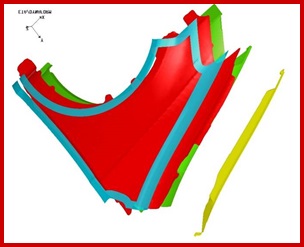

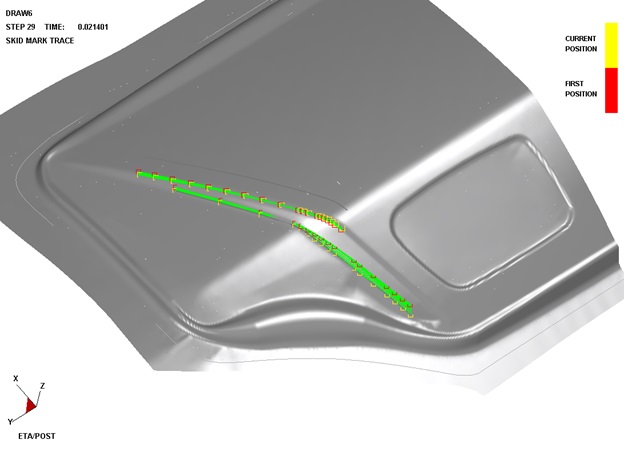

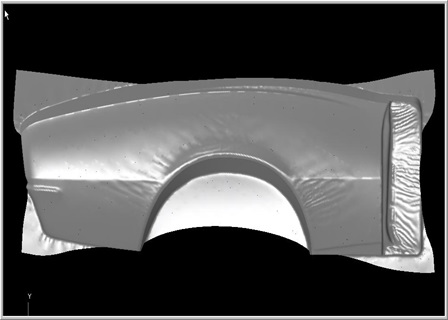

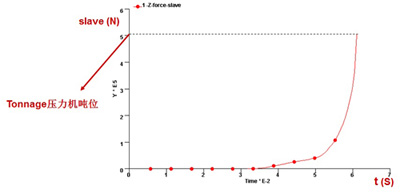

DYNAFORM帮助模具厂确定工艺方案,分析在开模中可能出现的问题,如:起皱,开裂,减薄,表面质量等缺陷,以便及时调整工艺方案及工艺数模。

帮助确定在加工过程中的工艺参数:设备吨位,润滑条件,压边条件等。评判模具结构合理性,及模具疲劳分析等。

DYNAFORM是目前为止好的试模工具。引入DYNAFORM,模具调试时间降低70%以上,且一次性试模成功率大增。

DYNAFORM在钢铁行业中的应用主要有三个方面:

[1]系统中的材料本构等分析能力,提供了研究材料各种性能参数在成形中的作用,同时对研究改进已有材料,研发满足新要求的新材料提供平台。

[2]协助材料使用者一起分析材料在不同产品形状及成形工艺下的成形能力。在产品设计阶段,确认产品的材料等级。

[3] 根据试验,建立完整的材料库。

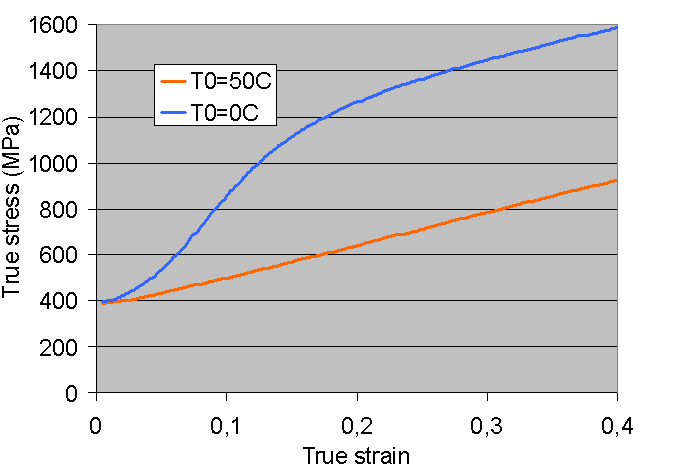

案例1:钢在两种温度下的硬化强度

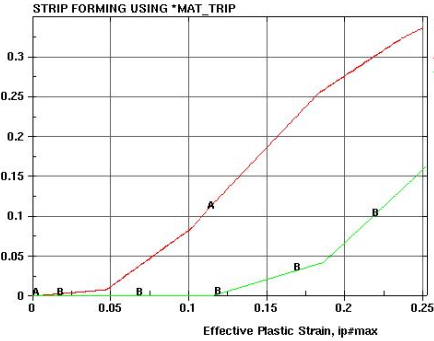

案例2:不同初始塑性应变下的相变诱发

DYNAOFRM在家电行业,如厨具,空调,冰箱,电视机等领域得到广泛应用。从产品坯料的排样、成形性及回弹分析、深筒拉延工步确定、大平面产品的不平度等分析、复杂产品形状的展料及排样等。

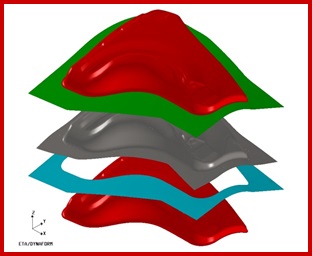

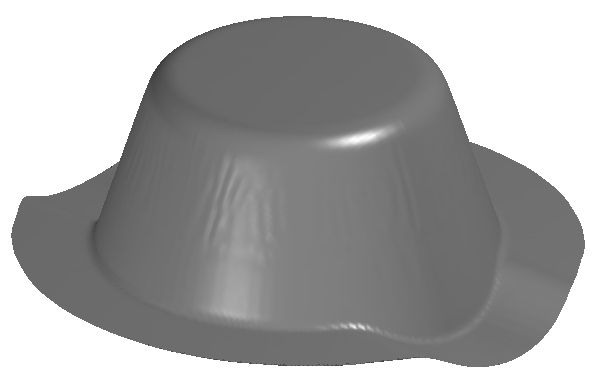

案例1:家电零件的成性及工艺性分析

采用DYNAFORM进行的CAE分析,经过仿真,可以准确预测成形缺陷:开裂。

案例: 其他家电案例

小家电坯料展开

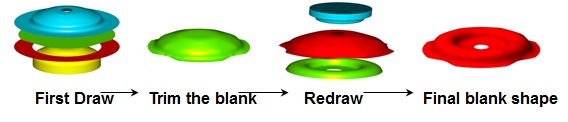

厨具多工步深拉延

空调外壳成形分析(起皱)

电子产品如手机、电脑等的外壳等为钣金产品。产品的特点是零件小,精度高。产品除了要满足不起皱,不开裂等基本条件外,对尺寸精度和表面质量要求比较高。

案例1:机箱外壳不平度分析

案例2:电脑硬盘盖成形回弹分析

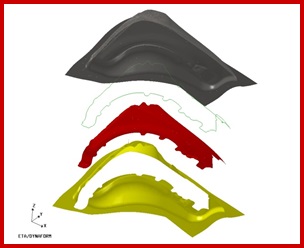

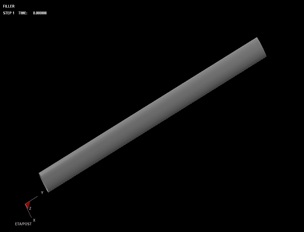

航空航天中的板料件大多是大型面。采用的成形方式大多是特种成形,如橡皮囊成形,拉弯成形,蒙皮拉深成形。DYNAFORM强大的求解器,方便多样化的建模方式,使得系统在波音等公司得到成功应用。

案例1: 橡皮囊成形