![]()

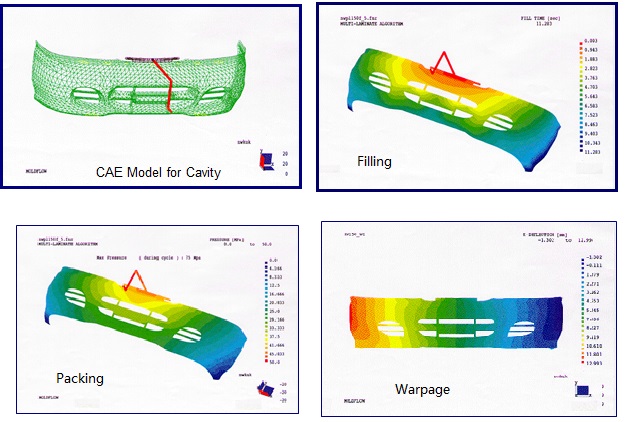

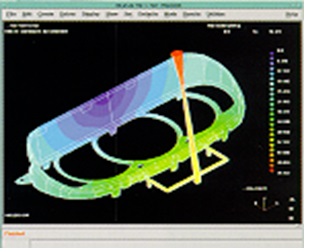

问题描述:产品质量不稳定,制品变形、注塑周期长等

解决方案:使用MOLDFLOW软件对其进行流动、保压、冷却和翘曲分析

效益评估:一次性试模成功,优化成型工艺,产品质量稳定。

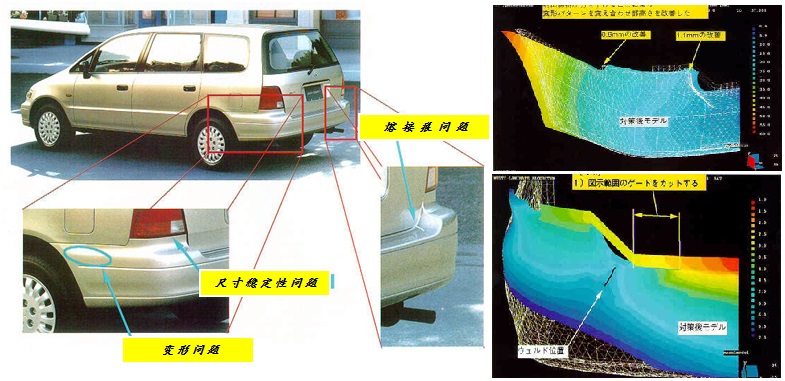

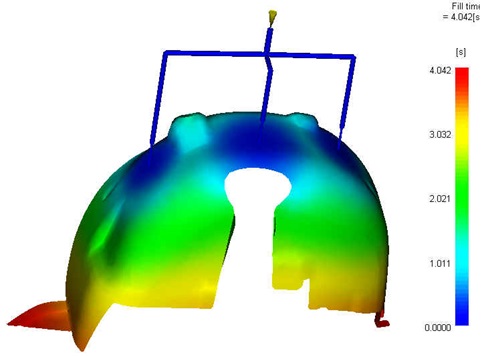

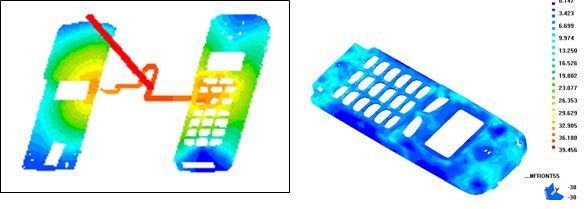

问题描述:熔接线问题,产品变形,尺寸稳定性差。

解决方案:优化产品壁厚设计,优化浇注系统和工艺参数设计。

效益评估:熔接线问题解决,产品尺寸满足设计要求,产品质量稳定。

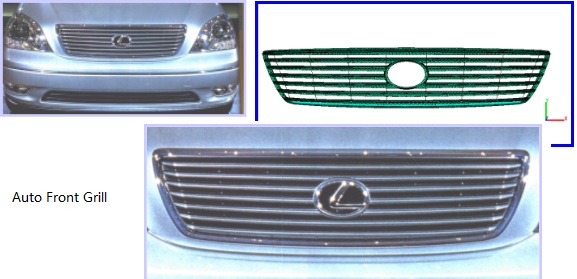

问题描述:缩痕、熔接线。

解决方案:利用MoldFlow分析预测产品质量和提出改进方案。

效益评估:消除缩痕,产品表面无明显熔接痕,缩短开发周期。

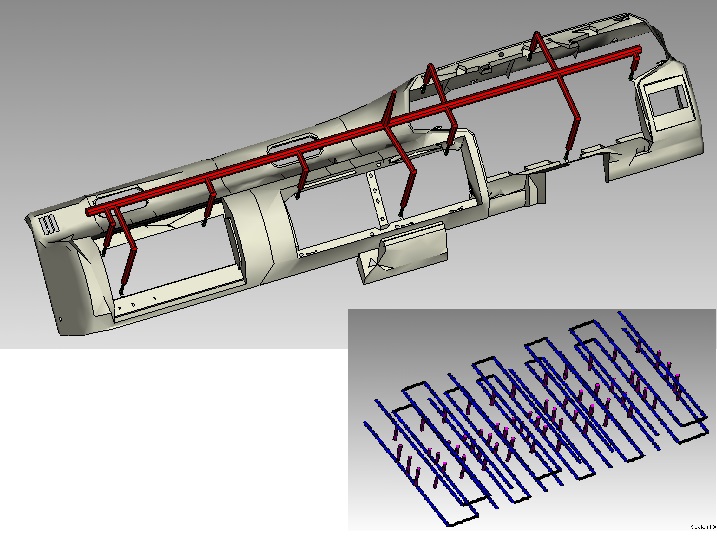

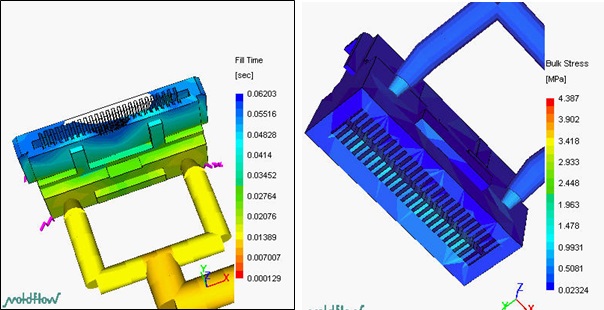

问题描述:新开的模具做个全面的分析,了解可能出现的缺陷及其分布。

解决方案:使用MoldFlow软件来预测产品问题,优化模具设计。

效益评估:优化模具设计,提高试模良率,缩短开发周期。

问题描述:新开的模具做个全面的分析,了解可能出现的缺陷及其分布。

解决方案:使用MoldFlow软件进行模流分析。

效益评估:优化模具设计,提高试模良率,缩短开发周期。

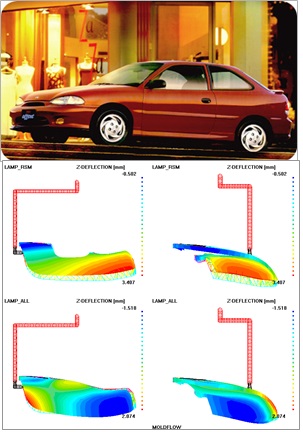

问题描述:变形量大,表面质量差,注塑周期长。

解决方案:使用CAE方法,分析成型过程,优化浇口位置和工艺参数。

效益评估:优化模具设计,减少产品变形,提高产品表面质量,缩短开发周期。

解决方案:使用 CAE分析手段,模拟产品的成型过程,发现可能出现的问题并找出解决方案。

效益评估:优化浇口位置和数量,减低产品变形,提高尺寸稳定性。

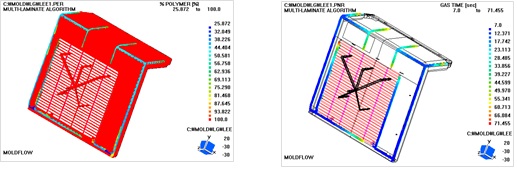

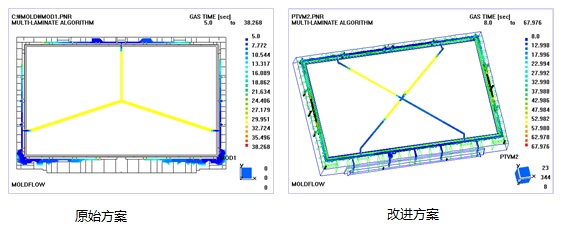

问题描述:控制气体穿透,了解可能出现的缺陷及其分布。

解决方案:使用 CAE分析手段,模拟气体辅助注塑成型过程。

效益评估:优化流道系统和气针位置,减低产品变形,提高尺寸稳定性。

问题描述:气体穿透不好,穿透率不高,产品尺寸稳定性差。

解决方案:优化浇注系统和气针位置,优化工艺参数。

效益评估:气体穿透率高,减低产品变形,提高尺寸稳定性。

问题描述:产品尺寸稳定性差。

解决方案:优化浇注系统,优化工艺参数。

效益评估:一次性试模成功,减低产品变形,提高尺寸稳定性。

问题描述:产品尺寸稳定性差、变形严重。

解决方案:优化模具设计和工艺参数。

效益评估:减低产品变形,提高尺寸稳定性。