高分子材料注塑成型工艺是塑料件最常用的一种成型方法,目前在汽车、电子电器、航空航天等等行业有着广泛的应用。中和至诚协助客户进行注塑成型过程分析,以达到降低成本、缩短成型周期、提高产品竞争力的目的。客户包括众多全球500强的企业。中和至诚可以完成的模流分析包括:

注塑填充过程分析

注塑保压过程分析

流道平衡分析

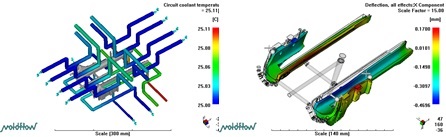

冷却分析

收缩和翘曲分析

纤维取向分析

注塑成型工艺优化

热固性塑料注塑成型分析

气体辅助注塑成型分析

微发泡注塑成型分析

PMH成型分析

模内装饰(IMD)工艺分析

热流道注塑成型分析

浇注系统优化分析

流道平衡分析

塑件流痕分析

困气分析

熔接线位置及强度分析

注塑成型工艺优化分析

成型收缩分析

注塑制品翘曲分析

气体辅助注塑成型分析

微发泡注塑成型分析

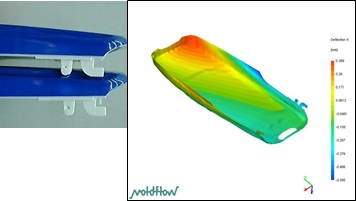

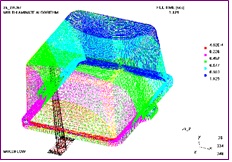

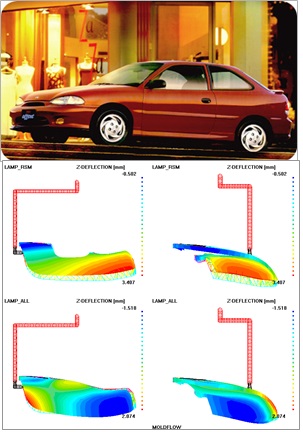

问题描述:产品质量不稳定,制品变形、注塑周期长等

解决方案:使用MOLDFLOW软件对其进行流动、保压、冷却和翘曲分析

效益评估:一次性试模成功,优化成型工艺,产品质量稳定。

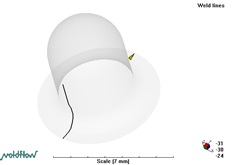

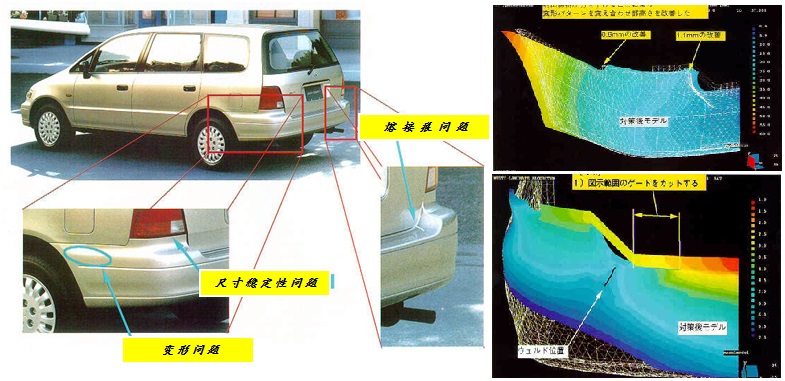

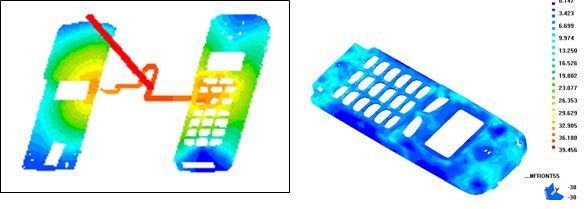

问题描述:熔接线问题,产品变形,尺寸稳定性差。

解决方案:优化产品壁厚设计,优化浇注系统和工艺参数设计。

效益评估:熔接线问题解决,产品尺寸满足设计要求,产品质量稳定。

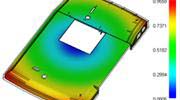

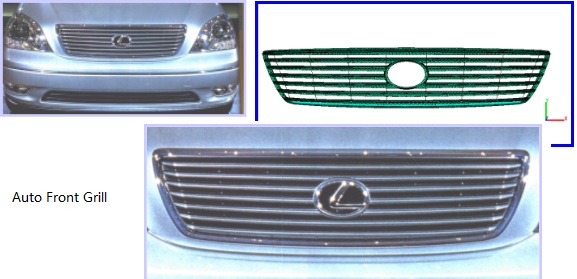

问题描述:缩痕、熔接线。

解决方案:利用MoldFlow分析预测产品质量和提出改进方案。

效益评估:消除缩痕,产品表面无明显熔接痕,缩短开发周期。

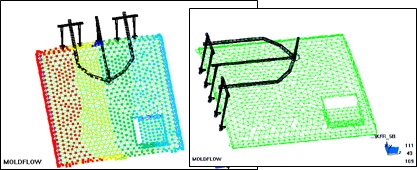

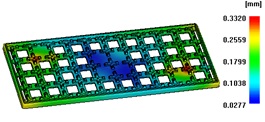

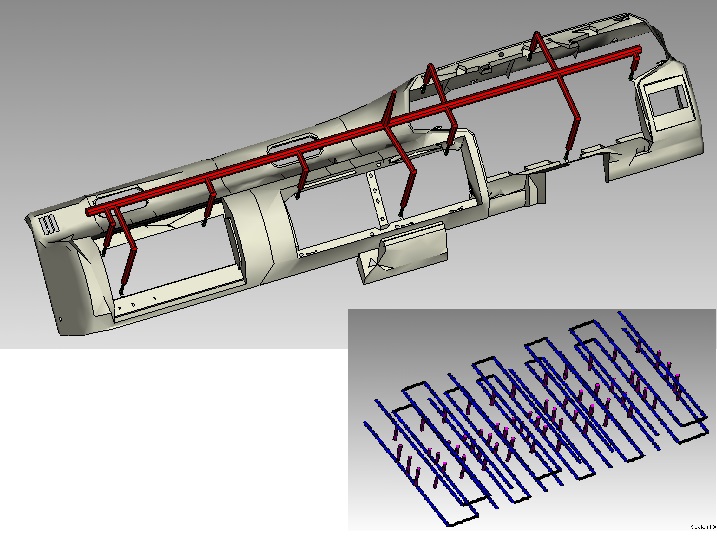

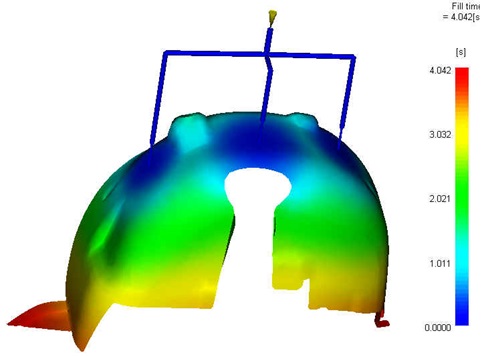

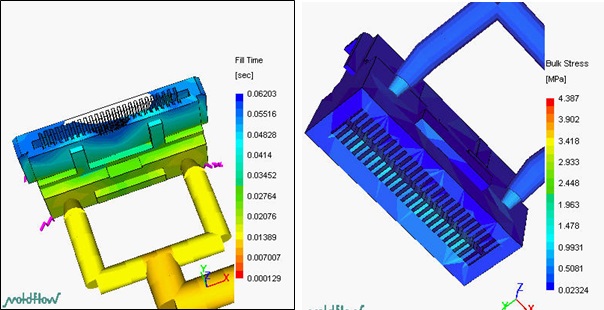

问题描述:新开的模具做个全面的分析,了解可能出现的缺陷及其分布。

解决方案:使用MoldFlow软件来预测产品问题,优化模具设计。

效益评估:优化模具设计,提高试模良率,缩短开发周期。

问题描述:新开的模具做个全面的分析,了解可能出现的缺陷及其分布。

解决方案:使用MoldFlow软件进行模流分析。

效益评估:优化模具设计,提高试模良率,缩短开发周期。

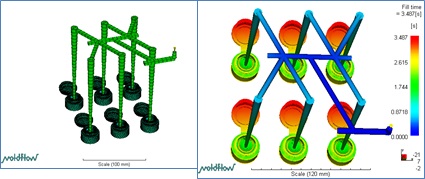

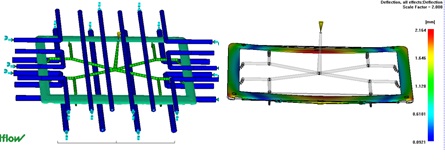

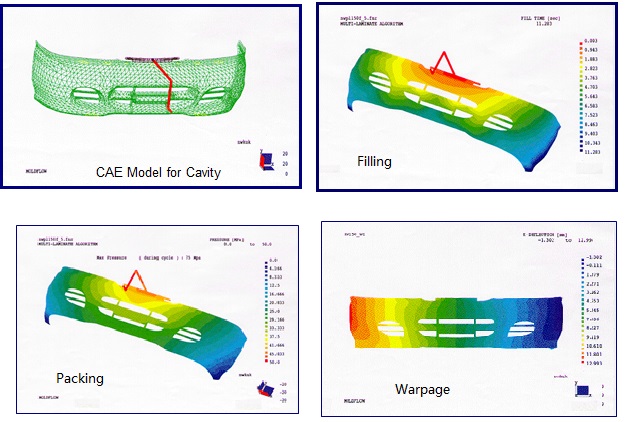

问题描述:变形量大,表面质量差,注塑周期长。

解决方案:使用CAE方法,分析成型过程,优化浇口位置和工艺参数。

效益评估:优化模具设计,减少产品变形,提高产品表面质量,缩短开发周期。

解决方案:使用 CAE分析手段,模拟产品的成型过程,发现可能出现的问题并找出解决方案。

效益评估:优化浇口位置和数量,减低产品变形,提高尺寸稳定性。

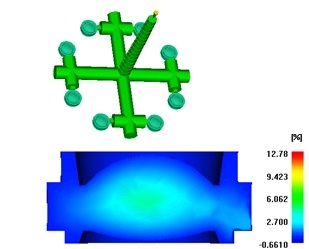

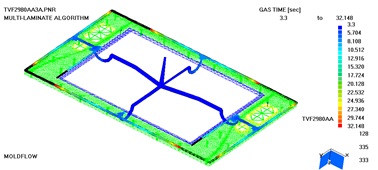

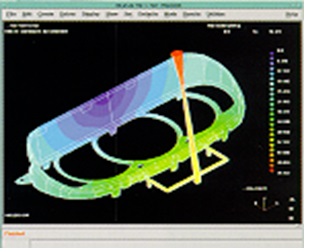

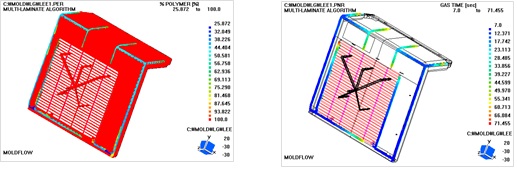

问题描述:控制气体穿透,了解可能出现的缺陷及其分布。

解决方案:使用 CAE分析手段,模拟气体辅助注塑成型过程。

效益评估:优化流道系统和气针位置,减低产品变形,提高尺寸稳定性。

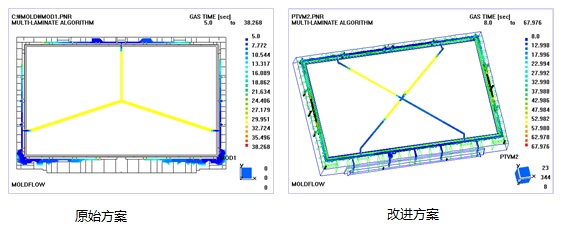

问题描述:气体穿透不好,穿透率不高,产品尺寸稳定性差。

解决方案:优化浇注系统和气针位置,优化工艺参数。

效益评估:气体穿透率高,减低产品变形,提高尺寸稳定性。

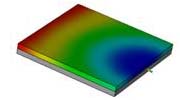

问题描述:产品尺寸稳定性差。

解决方案:优化浇注系统,优化工艺参数。

效益评估:一次性试模成功,减低产品变形,提高尺寸稳定性。

问题描述:产品尺寸稳定性差、变形严重。

解决方案:优化模具设计和工艺参数。

效益评估:减低产品变形,提高尺寸稳定性。