中和至诚针对铸造和压铸成型过程,提供完整的项目咨询方案。其中铸造成型分析,提供铸钢、铸铁、有色金属的填充和凝固模拟分析,支持重力铸造、砂型铸造、离心铸造、大钢锭铸造等成型工艺;压铸成型模拟提供包括高压压铸和低压压铸在内的压铸成型过程模拟。

砂型铸造过程模拟

重力铸造过程模拟

熔模铸造过程模拟

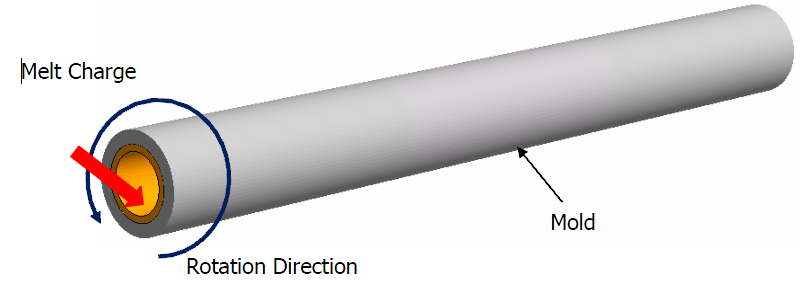

离心铸造过程模拟

高压压铸过程模拟

低压压铸过程模拟

大钢锭铸造过程模拟

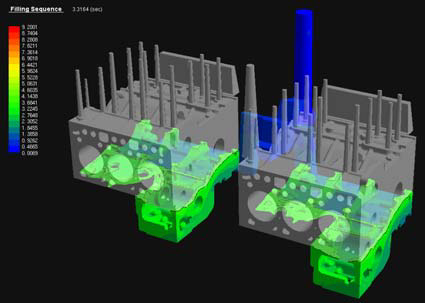

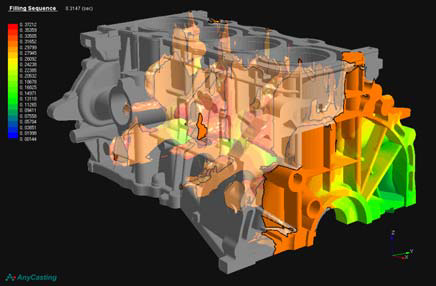

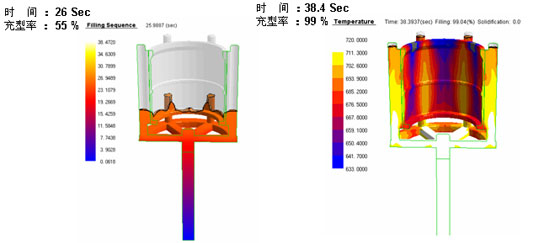

铸件材料: ADC12

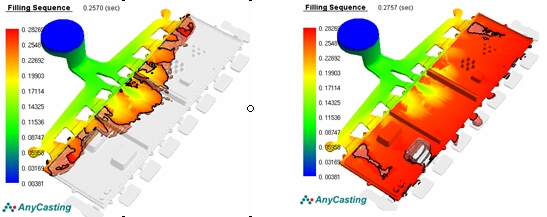

问题描述:新开的模具做个全面的分析,了解浇道设计、渣包的设置、水管的排布是否合理,分析浇注温度、低高速大小及转变点位置是否合理,及可能出现的缩孔缩松等缺陷的大小及分布。

解决方案:使用 AnyCasting 模拟充型状况、凝固状况,了解模具需要进一步完善的位置。

效益评估:试模次数和费用的减少,产品开发周期的缩短使得公司的竞争力得到进一步提升。

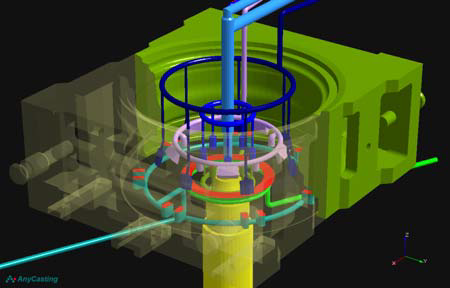

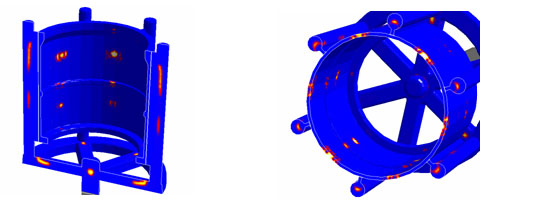

铸件材料: ADC12

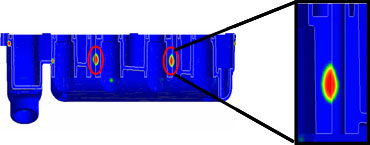

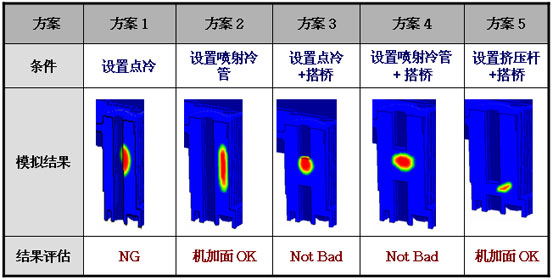

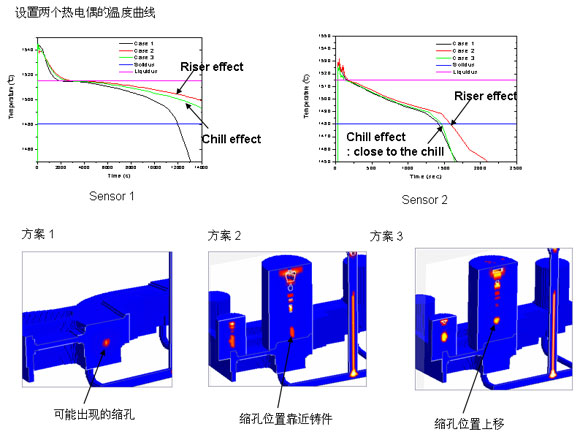

问题描述:某攻牙位置有缩孔导致产品报废率高。

解决方案:使用 AnyCasting 模拟在不同位置增加线冷管道或水冷管道后 缩孔位置的变化,并最终得出最优的水路排布方案。

AnyCasting分析到的缩孔位置和实际位置相吻合

AnyCasting分析出各种不同的改善方案的结果供客户选择

效益评估:水管布置一步到位,攻牙位置的缩孔问题得到解决。

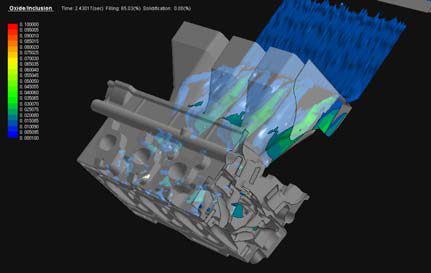

铸件材料: ADC12

问题描述:两股熔体融合不好导致产品冷隔,良率低。

解决方案:使用 AnyCasting 模拟浇注系统更改后的方案,其充型效果非常理想。

效益评估:缩短产品开发周期,良率的提升使客户每年节省金额5~10万美金。

铸件材料: AZ91D

问题描述:产品变形严重,校形困难。

解决方案:使用 AnyCasting 模拟产品变形量,得出最优的模具方案设计。

缩陷分析结果图

效益评估:在开模之前提出变形量小的方案设计,省去烘烤和校形工序,节省大量人力成本。

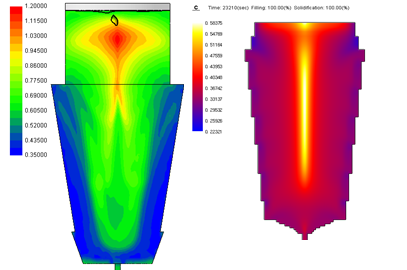

铸件材料: ZL205A

问题描述:缩孔,缩松严重。

解决方案:使用 AnyCasting 模拟产品充型和凝固过程,得出最优的工艺参数;通过模拟不同的工艺方案观察缩孔位置的变化来得出最优方案。

从AnyCasting分析结果可知,熔体进入型腔的初始阶段,充型不是很平稳。

缩陷预测结果很好地反映产品的缩孔和缩松情况

从凝固分析结果可知,铸件完全凝固时间为 : 1450 sec,总体完全凝固时间为 (含浇道) : 2846 sec

效益评估:节省调整工艺参数的时间及试模次数,降低缩孔缩松的不良率。

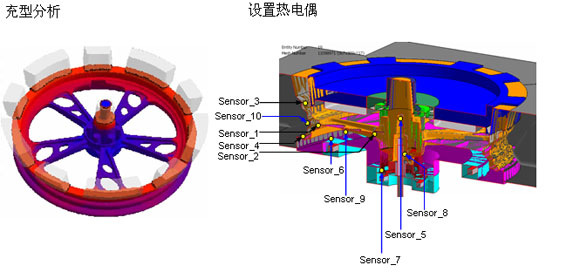

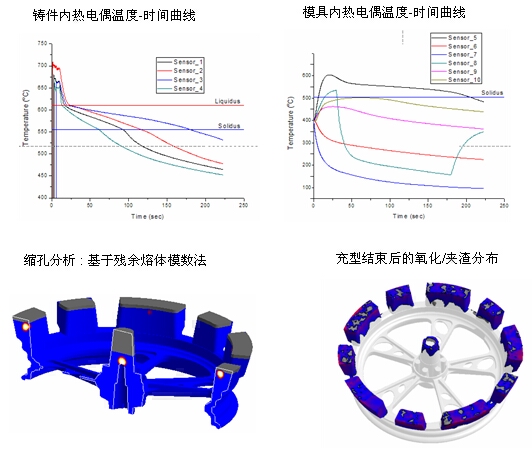

铸件材料:A356

问题描述:得到合理稳定的工艺参数困难。

解决方案:使用 AnyCasting 模拟产品充型和凝固过程,并分析多个循环,得出最优的工艺参数。

效益评估:节省调整工艺参数的时间及试模次数,降低成本。

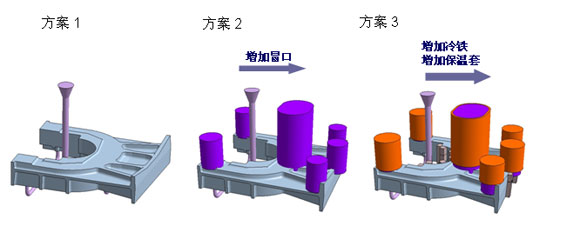

铸件材料:S17F

问题描述:缩孔严重

解决方案:使用 AnyCasting 模拟增加冒口、增加冒口和保温套等不同情况下缩孔大小及分布的状况。

效益评估:减少对工程经验的依赖,降低成本,缩短开发周期。

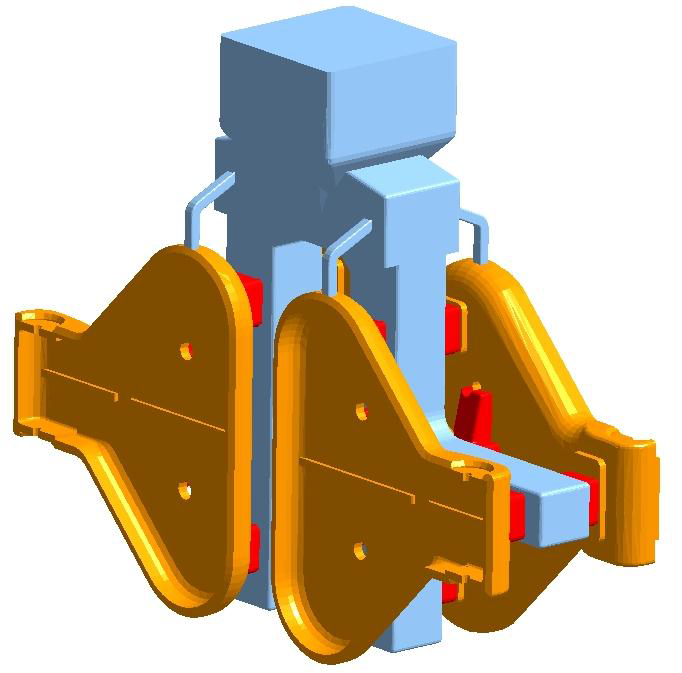

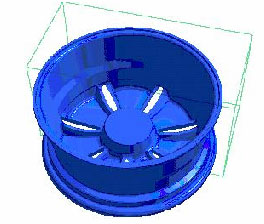

铸件材料:A356

问题描述:新开的模具做个全面的分析,了解可能出现的缺陷及其分布。

解决方案:使用 AnyCasting 模拟产品充型和凝固过程,并分析多个循环,得到稳态时的各项数据。

效益评估:优化模具设计,提高试模良率,缩短开发周期。