![]()

Moldex3D软件的宗旨在于开发应用于塑料注射成型产业的模流分析软件系统,以协助塑料业界快速开发产品,降低产品与模具开发成本。客户包括鸿海、华硕、光宝、三菱电机、Toyota、Omron、联合利华 (Unilever)、乐高 (Lego)、Nokia、BOSCH、Daimler (Mercedes-Benz)…等世界知名大。

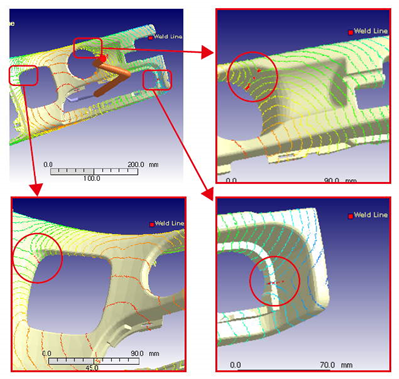

為有效節省時間與控制成本,佛吉亞藉由Moldex3D eDesign 深入模擬產品的充填、保壓、冷卻和翹曲過程,在產品開發初期即解決問題、優化產品與模具設計,減少開模後的設計變更。

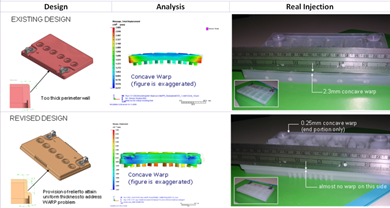

運用Moldex3D CAE模流分析軟體成功辨識真正的設計問題,節省不必要的開模成本和昂貴的設計變更,並且大幅提高生產力。

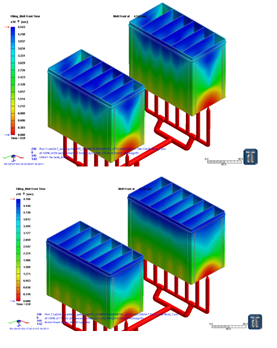

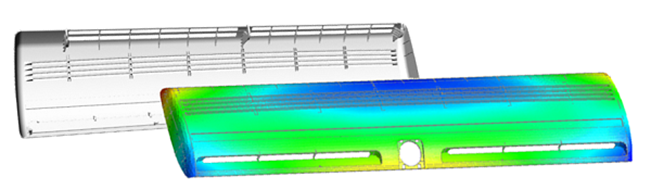

近年來分離式空調蔚為主流,由於空調外型需符合美觀與輕量需求,所以在空調面板的設計多以輕薄為主。以空調外殼這類大型件來說,多半採用多點進澆方式,所以在流動平衡性以及產品變形上不易掌控,容易造成翹曲問題。

將Moldex3D模流分析軟體視為模具設計和驗證的標準工具,其精準的模流分析結果更成為有效說服客戶進行模具優化的工具,不但可以有效降低試模次數與開模風險,更可以進一步為每一項產品與模具建立設計規範資料庫,成功開發更多的新客戶,提升OEM接單競爭力。

遭遇試模上的限制、製程參數了解不足以及其他品質問題

導入Moldex3D CAE模流分析工具,借助其快速設計驗證能力來改善產品品質.

模具開發週期整整縮短了70%

利用Moldex3D針對已調整過產品厚度的設計變更來做模擬驗證,結果顯示翹曲量降到了最低的量值。將結果提供給客戶並成功說服他們在產品厚度上做變更是改善產品變形有效的方法。