![]()

Anycasting软件基本模块是整个软件的基础,包含以下分模块:

作为AnyCasting™的前处理程序,anyPRE可以实现CAD模型的导入,有限差分网格的划分,模拟条件的设置,并调用AnySOLVER进行求解。使用anyPRE,您可以进行多种设置包括工艺流程和材料的选择来模拟铸造成型过程,设置边界、热传导和浇口条件,也能通过特殊功能模块来设置一些设备和模型。另外,你还可以通过anyPRE提供的CAD功能来查看、移动/旋转实体坐标系统。

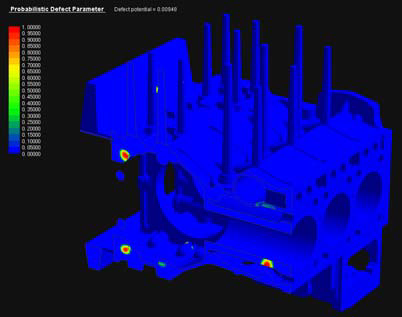

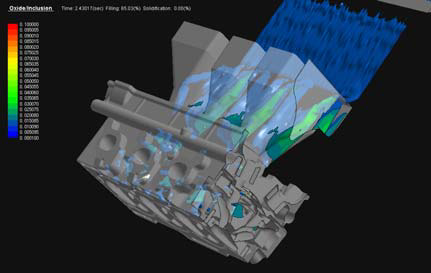

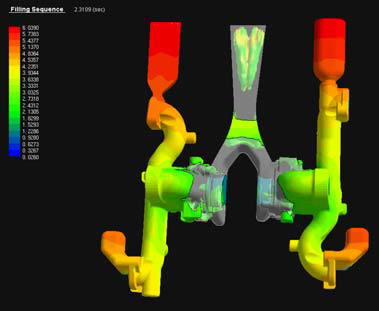

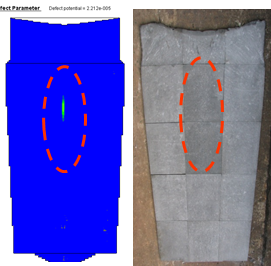

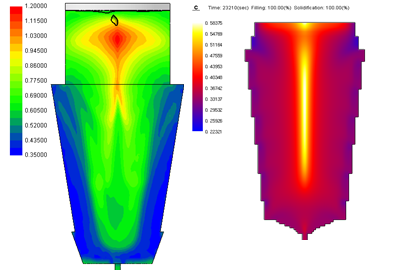

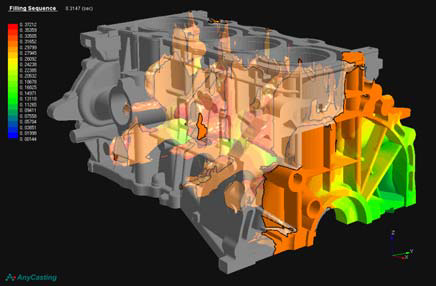

作为AnyCasting™的求解器,anySOLVER能够根据你的设定计算流场和温度场。 铸造成型模拟包括计算熔体充型过程的流动分析和熔体凝固过程的传热/凝固分析。只有在两个分析都准确的前提下才能正确预测可能造成缺陷的区域。

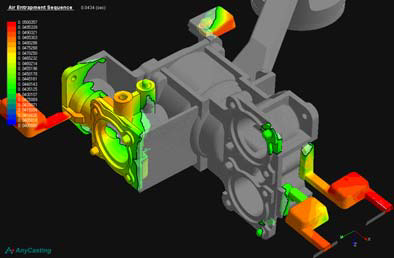

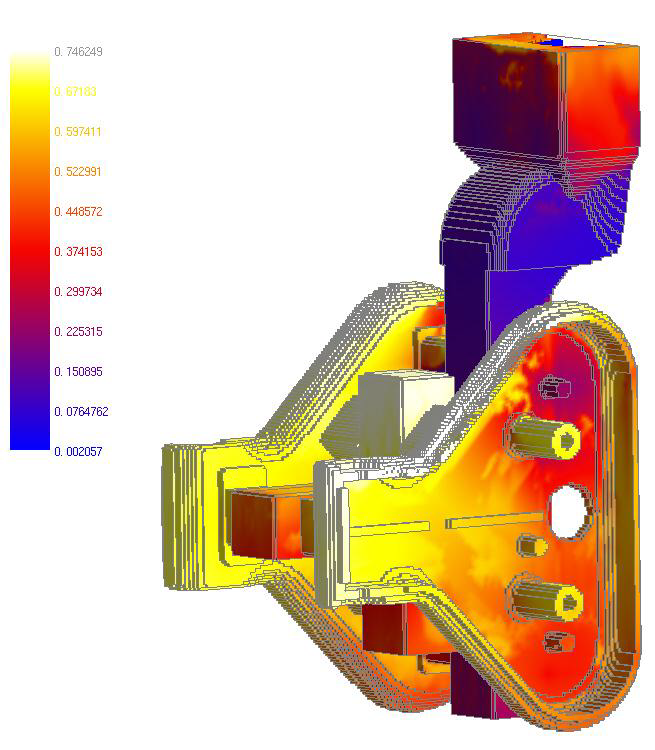

作为AnyCasting™的后处理器,anyPOST通过读取anySOLVER中生成的网格数据和结果文件在屏幕上输出图形结果。 使用anyPOST,你可以用二维和三维观察充型时间,凝固时间,等高线(温度,压力,速率)和速度向量,也可以用传感器的计算结果来创建曲线图。这个程序具备动画功能使用户把计算结果编辑成播放文件,通过卓越的结果合并功能来观察各种二维或三维的凝固缺陷。另外,相关资料可以保存成新的文件用于将来的复试。

AnyMESH能编辑由anyPRE生成的网格文件,让您可以轻松地修改网格信息而不改变几何模型。

作为一个能概括铸造成型中熔体,模具和其他材料性能的数据库管理程序,anyDBASE主要分为常规数据库和用户数据库。常规数据库提供了具有国际标准的常用材料性能,而用户数据库使用户能保存和管理修改或附加的数据。用户能简单的选择感兴趣的材料而不需要输入几百种不同的材料性能。另外,它还提供每种材料的传热系数,提高了程序的方便性。

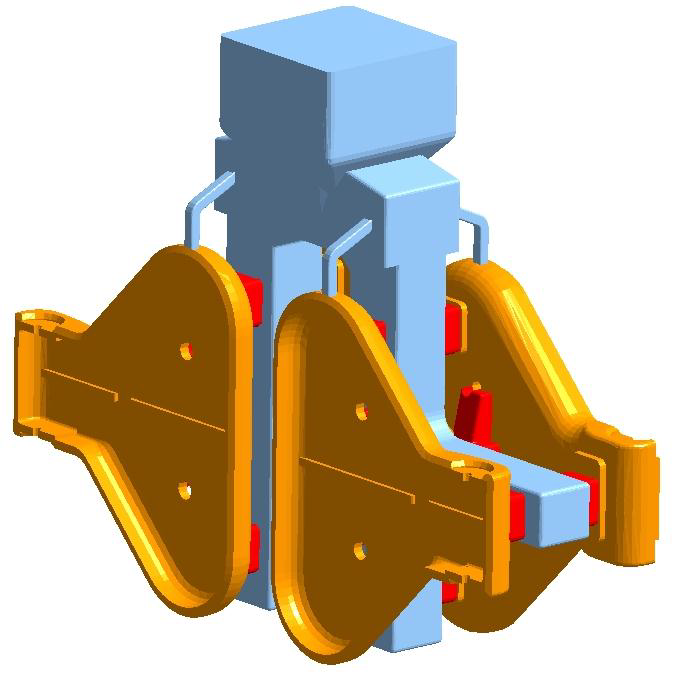

砂型铸造主要用于铸造具有高熔点金属,如铸钢和铸铁等,利用砂型来成型铸件的工艺方法。合理的浇铸系统和冒口设计能有效控制充型缺陷(如裹气,冲击破坏等),凝固缺陷(如缩孔,缩松等)。

重力铸造是目前较先进的金属成型方法之一,它是由重力浇注机配合由耐高温、耐热疲劳的合金制作的金属模具,在浇注过程中,进行多方向的转动,利用液态金属的自重和流动性,达到顺序填充和凝固的工艺目的,从而大大减少了缩孔和缩松等缺陷。使铸件具有尺寸精度高、内在质量好的优点。

大钢锭模块主要用来模拟大型钢锭的铸造成型过程的专业模块,通过对成型过程的模拟,可以预测大钢锭的最终质量。

高压压铸经常用于生产有色金属合金铸件(如铝,镁,锌)。它是在高压作用下,将液态或半液态合金液以高的速度压入铸型型腔,并在压力下凝固成形而获得轮廓清晰、尺寸精确铸件的方法。可以通过对流道形状,内浇口横截面,溢流槽的位置、大小等参数进行合理的设计来控制气孔、冷隔、氧化夹渣等缺陷的产生。

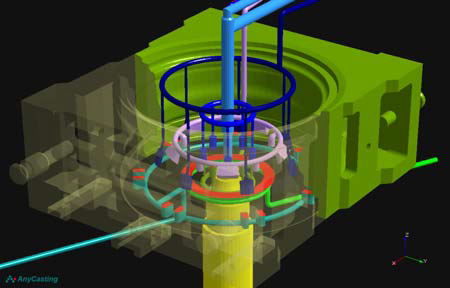

低压压铸工艺是将干燥的压缩空气通入密封坩埚内的金属液面上,使金属液在气体压力的作用下,沿升液管自下而上地上升,通过浇道平稳地充满铸型,并在压力下凝固。当铸件完全凝固后,解除液面上的气体压力,使升液管和浇道中没有凝固的金属液靠自重流回坩埚中。将铸型打开,取出铸件。

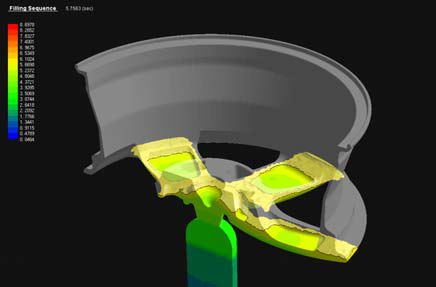

熔模铸造特别适合于铸造特种合金,如高温合金、耐热合金、精密合金等,且具有复杂形状的铸件。一般采用口热型浇注,具有较大的浇注系统。合理的浇注系统设计对有效控制缩孔等缺陷,提高生产力具有很重要的作用。

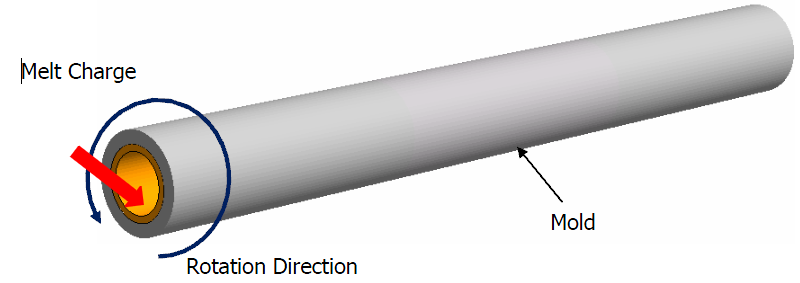

离心铸造是将液态金属浇入旋转铸型中,使液态金属在离心力作用下充填铸型和凝固成形的一种铸造方法。得到的铸件组织致密,没有或很少缩松、夹杂等。而且可以不用型芯形成圆筒类铸件,简化了铸造工艺。浇注后浇道无残留合金,提高了合金液充填能力。但会加重偏析。